TAUSTRUP OVESEN COOPERATION OBSERVATORY

TAUSTRUP OVESEN COOPERATION OBSERVATORY

Gaffel 2

Juni 2014

Under en oprydning i vores firma dukkede denne sag op. Da den bare skulle smides ud, fik jeg lov til at tage den med hjem. Måske kunne den en dag indgå i et nyt gaffelprojekt.

Der sidder noget kraftigt mekanik i den – et par servoer med gearing som trækker i et par kraftige gevind, så enheden kan bevæge sig i to plan. Spørgsmålet er nu, hvad den skal bruges til? Målet mellem de to arme er 505 mm.

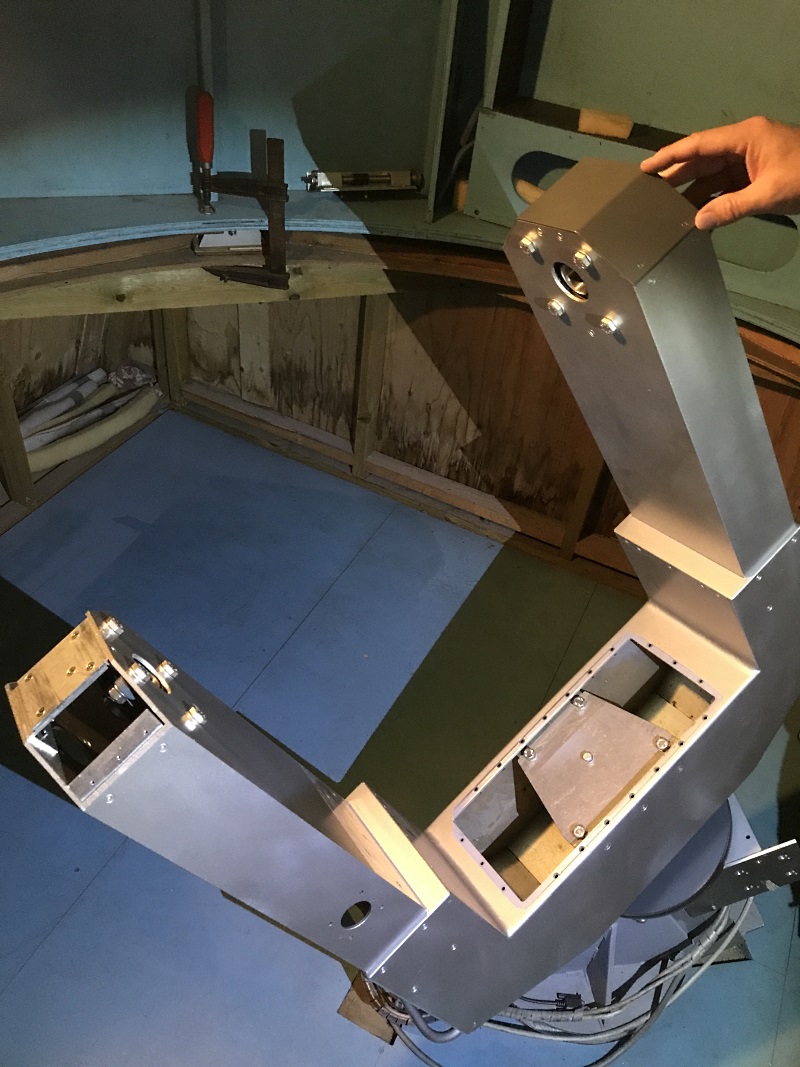

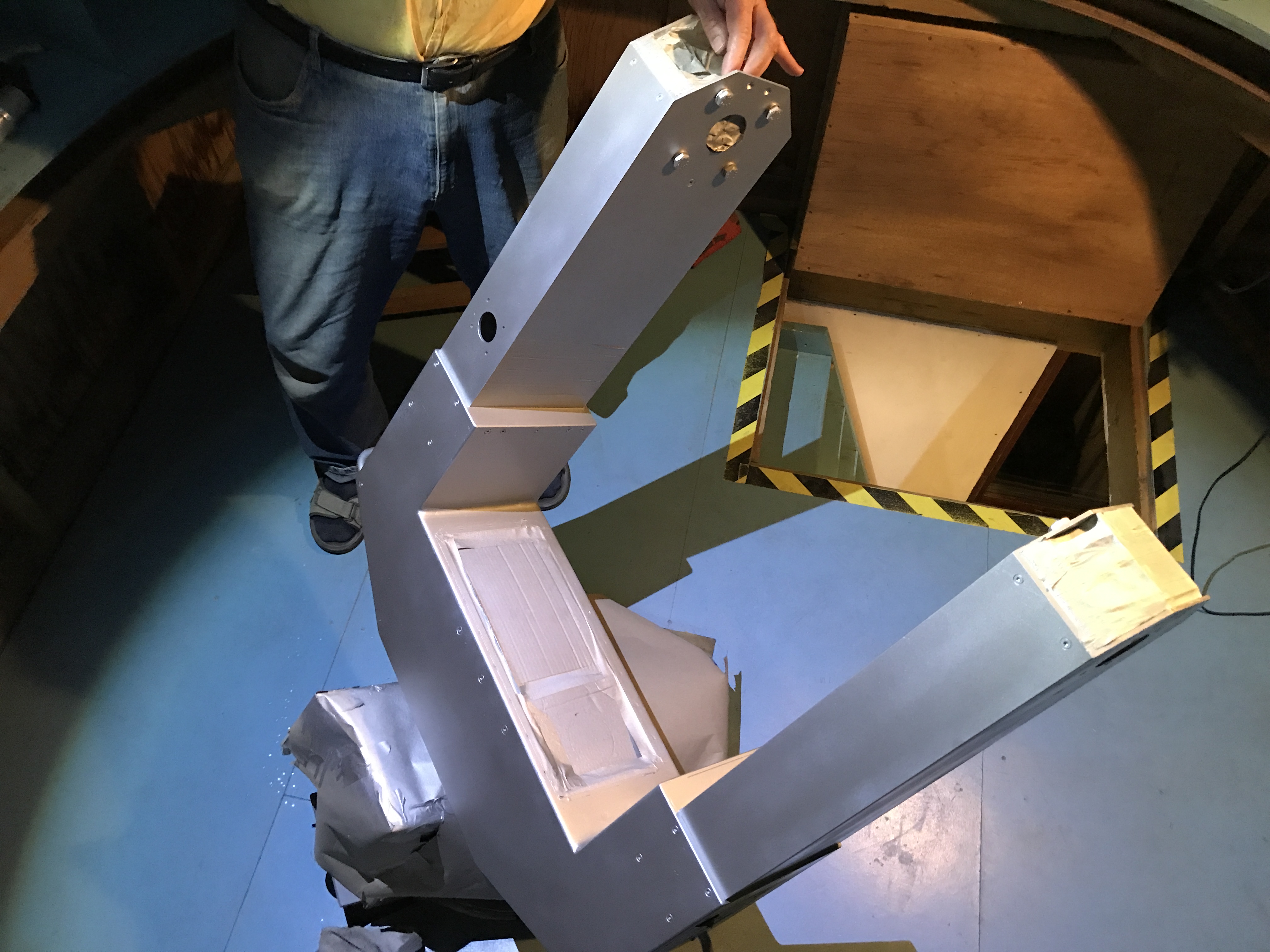

Maj 2016Tiden suser af sted, og siden gaflen er kommet i hus, er vi blevet pensionister – dog stadig i arbejde. Projektet med gaflen er nu blevet til virkelighed, og det er planen, at den skal afløse vores gamle betongaffel.

Vi har rodet med den et par gange. Al indmaden skulle ud, og det var ikke nogen nem opgave, da samlingen bærer præg af, at den absolut ikke skal skilles ad, når først den er samlet. Det er virkelig kram, og den er solidt bygget.

Gaflen har i øvrigt været benyttet til en såkaldt dobblerradar til banebestemmelse af objekter, som bevæger sig med stor hastighed.

Der er lavet flere udkast, hvor det bl.a. var meningen, at gaffelbenenes forlængelse skulle svejses på. Den første tanke var at bruge 5 mm tyk plade.

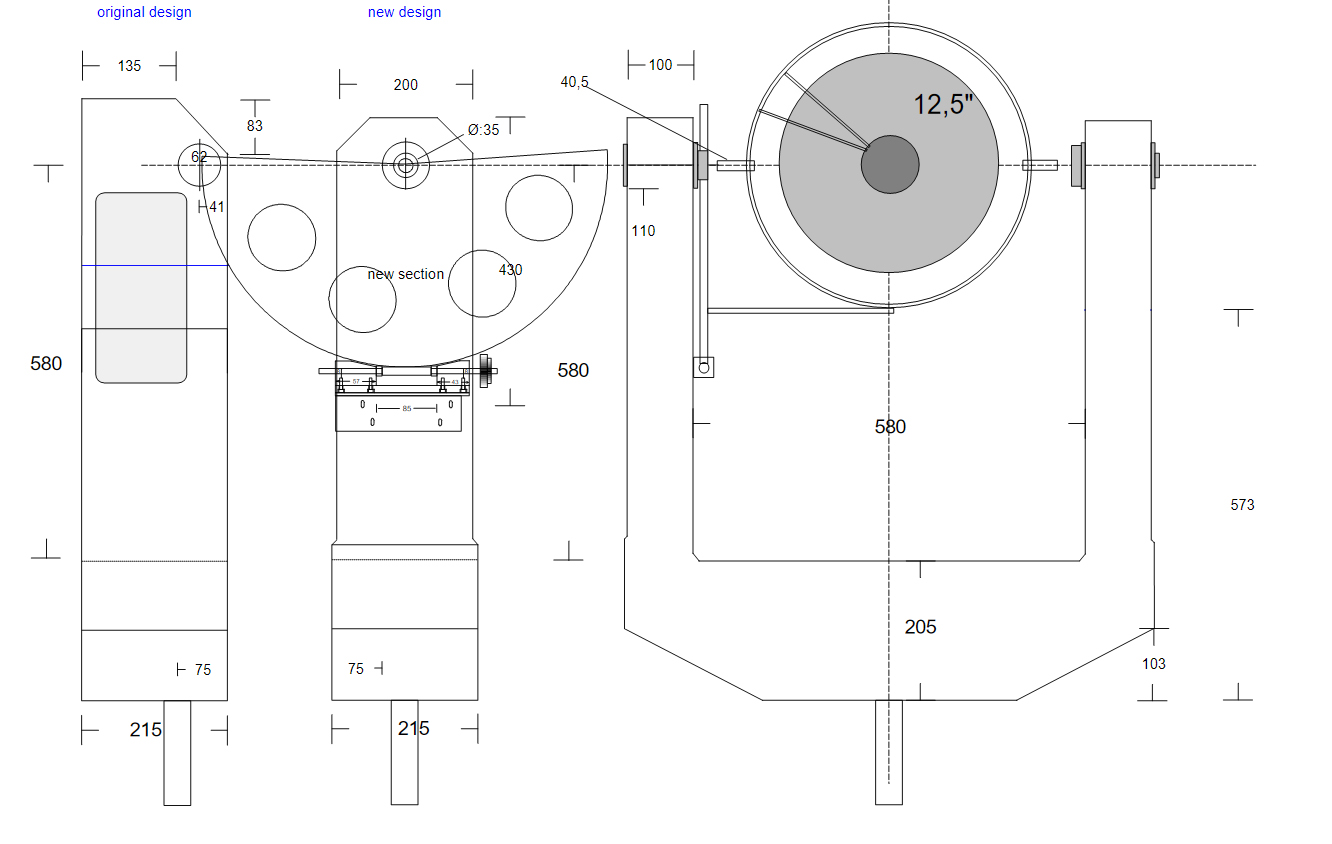

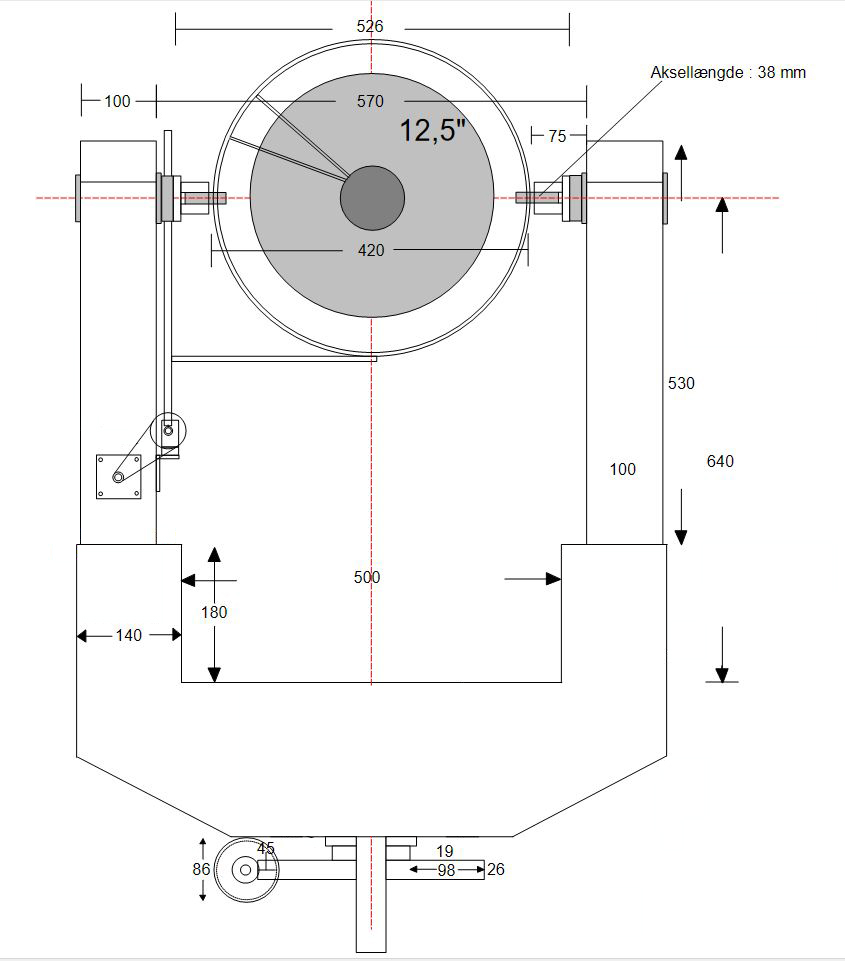

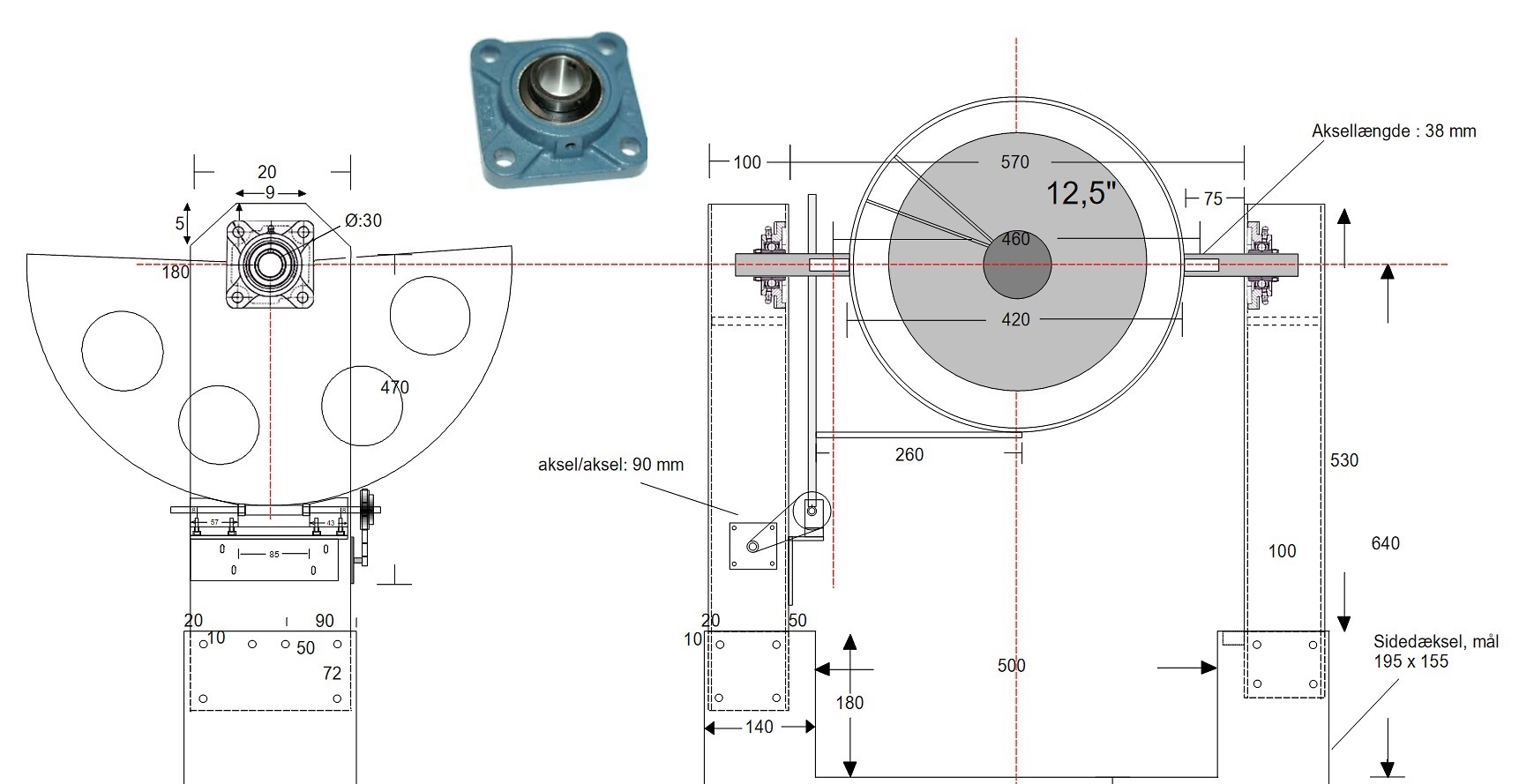

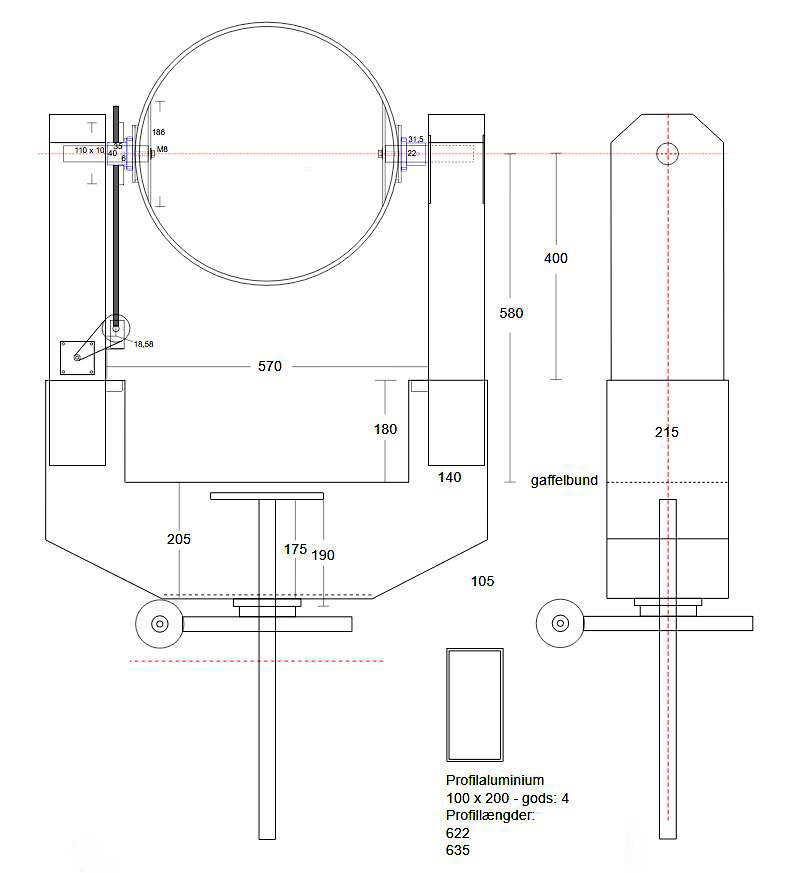

Det seneste udkast ser sådan ud. Gaflen konstrueres efter denne tegning.

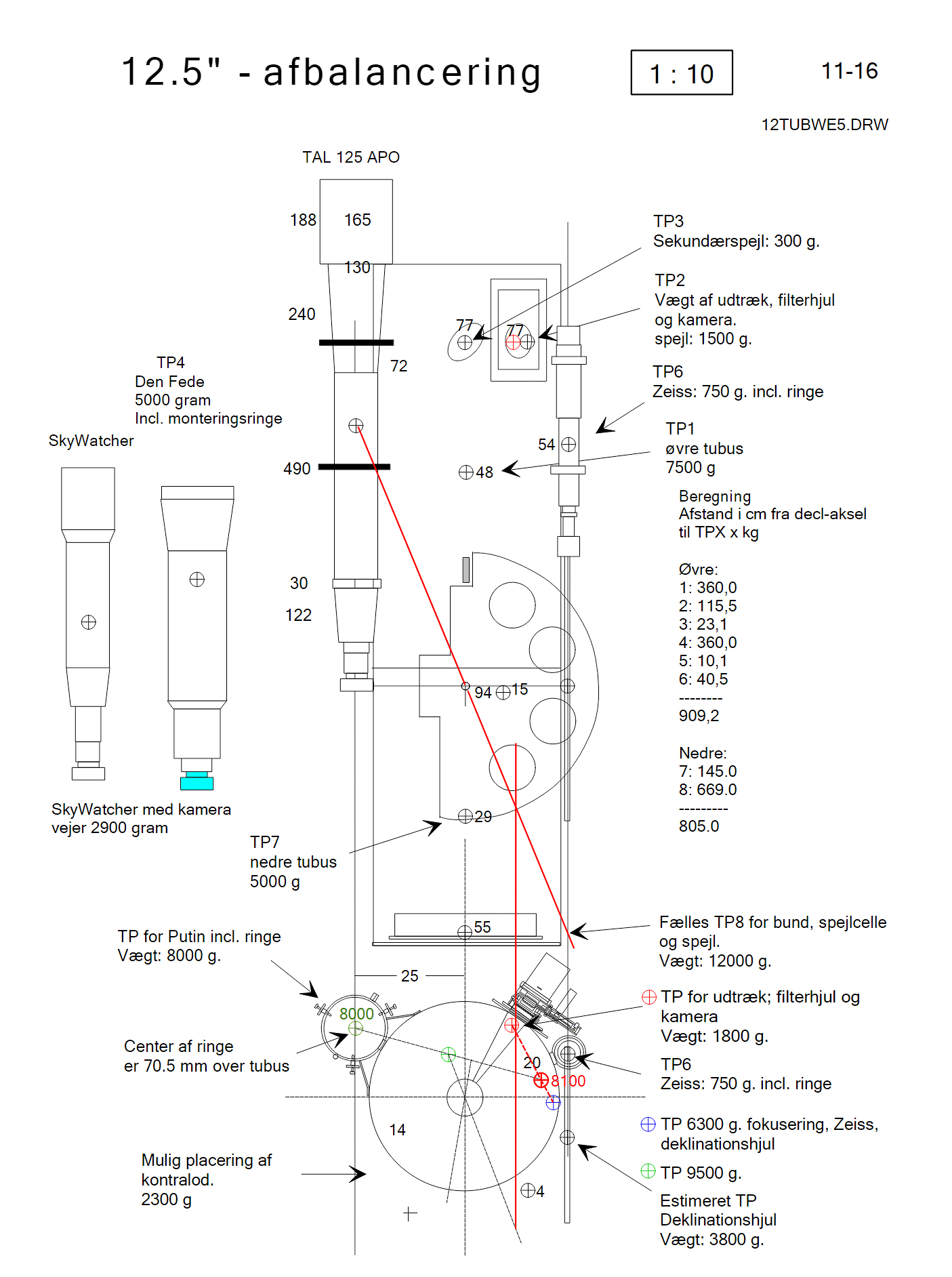

Der er lavet en tyngdepunktsberegning.

Gaflen gøres klar til videre montage

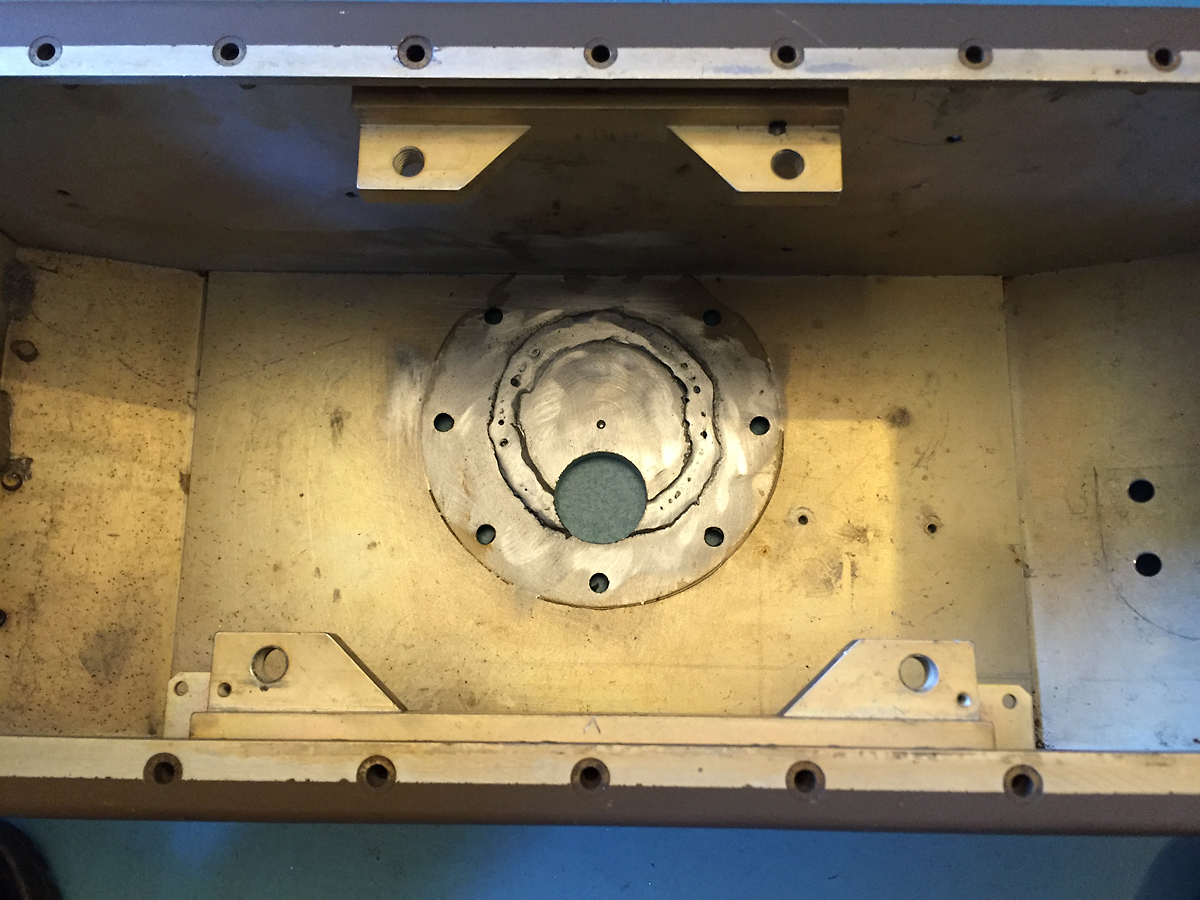

Det store leje i bunden blev demonteret. Det var ikke nogen nem opgave, da det først var muligt at komme til skruerne efter at foden, som gaflen stod på blev fjernet. Den blev slebet af med vinkelsliberen.

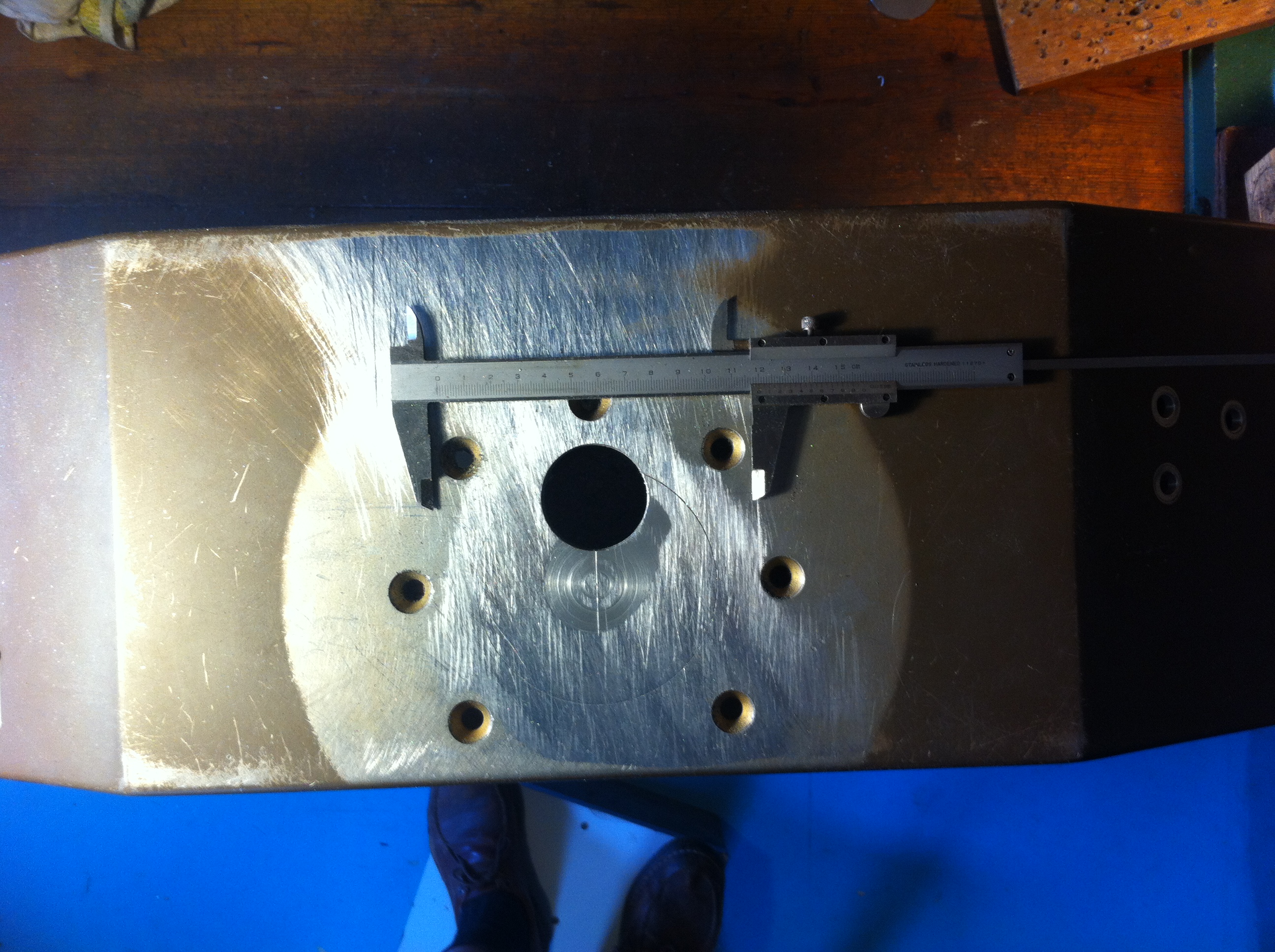

I vinter fik vi de sidste mekaniske dele ud af gaflen. Der skulle bruges både hammer og mejsel og vinkelsliber. I dag blev gaffelarmene så savet over, og jeg har været ved at frigøre en af de meget solide deklinationsaksler. Akseltykkelsen er 35 mm, og den sidder i et messingleje i hver side. Savearbejdet blev udført med min rundsav, som har en klinge med ret solide platter. Godstykkelsen på armen er 5 mm.

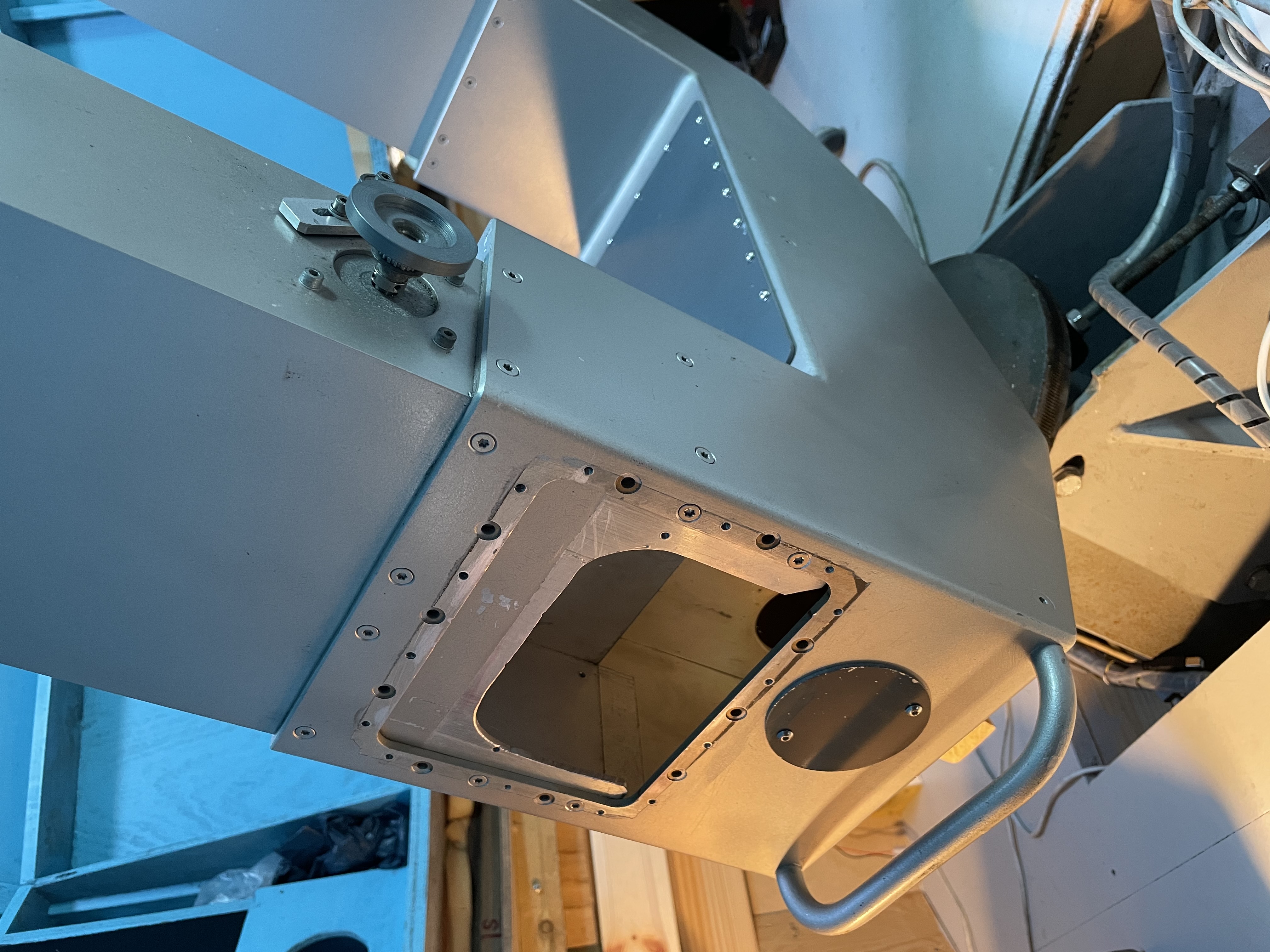

Var på besøg hos metalmanden for at se på materialer til gaffelombygningen. Planen var at skaffe 5 mm plade, så gaffelarmene kunne forlænges. Jeg fortalte, at jeg havde tænkt på at finde nogen 100 x 200 mm aluprofiler med en godstykkelse på 5 mm. “Sådan nogen har vi”. Sagde han. Interessant – selvom dette ville betyde en reduktion af dimensionerne på armene, der er 140 x 210 mm, så var det ulige nemmere, at svejse et par færdige profiler på. Længden på emnerne, som han havde, var også helt perfekt – hvor heldig kan man være?

Så kom profilerne i hus. De er næsten lige lange – hhv. 622 og 635 mm. Da jeg hentede dem viste det sig, at godstykkelsen ikke var 5 men “kun” 4 mm. Jeg vurderer dog, at styrken er tilstrækkelig stor på trods heraf. Vil man forøge styrken, kan man altid indsætte interne stivere.

Da aluprofilerne ikke passede helt perfekt ned i gaffelbenenes åbning, blev der indsat en alustang på den invendige side. Den blev fikseret med tre gennemgående M5 skruer fra gaflens inderside.

På den korte led blev der limet tynd aluplade fast på gaflens indvendige side, så gaffelbenene nu kunne glide ned med en passende friktion.

Det hele blev samlet med M4 undersænkede, rustfrie torxskruer, som blev skruet ind i gevind skåret i aluprofilerne.

Plade svejses fast i bund

Der blev svejset en aluminiumsplade i bunden, og der blev boret et hul, Ø:40 mm til akslen.

Til sidst blev bunden slebet plan med en fil, som desværre pakkede lidt og derved lavede nogen ridser.

Der er monteret en 10 mm tyk topplade til akslen. Den fastgøres med M10 bolte.

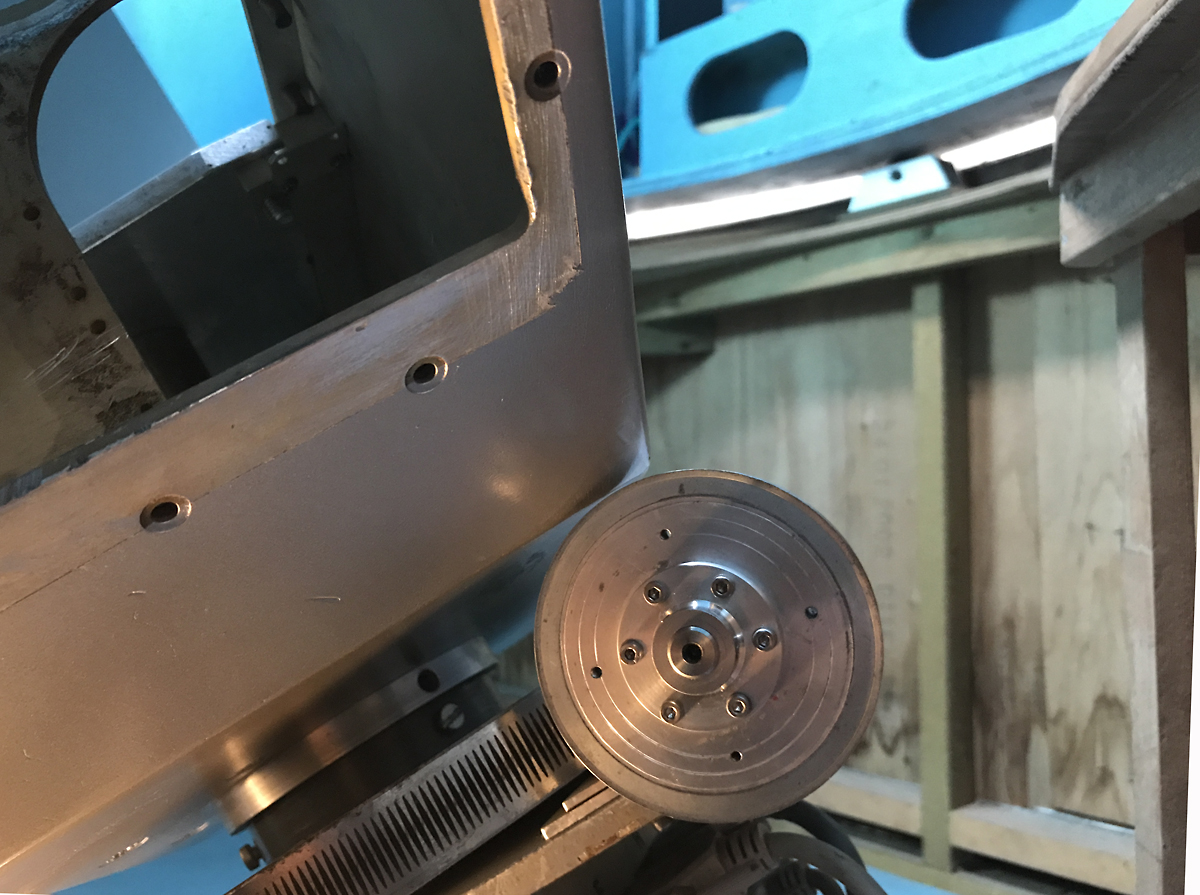

Flangen til timeakslen er monteret med 9 stk M6 undersænkede unbrakoskruer. Der er skiver og møtrikker indvendigt.

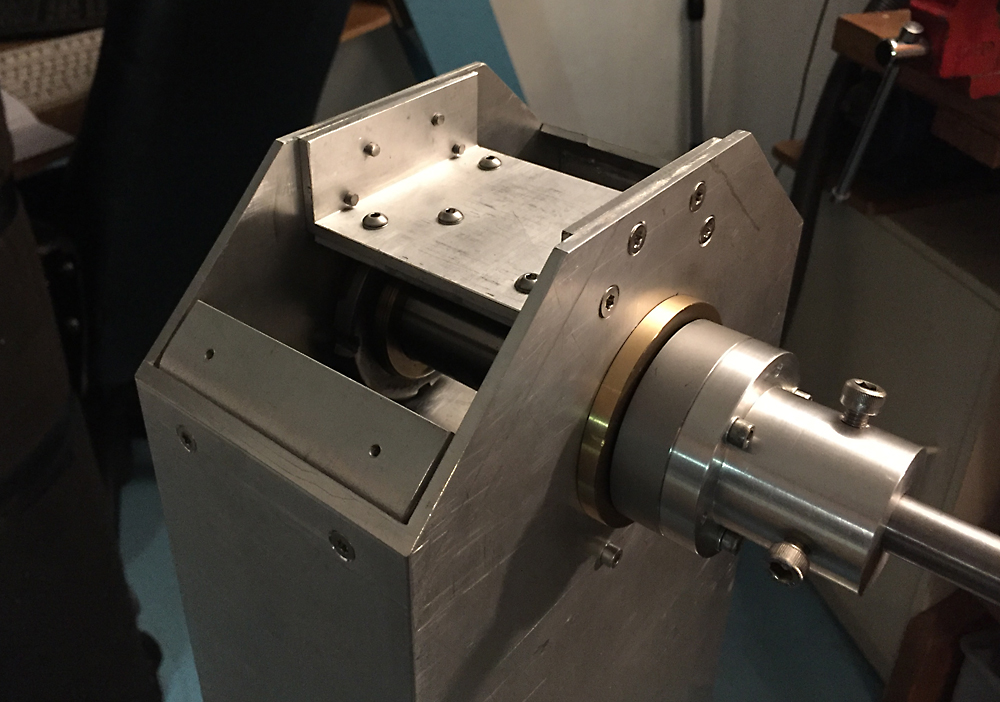

Vi valgte at bruge de aksler og bøsninger, som sad på gaflen. Der blev derfor fremstillet en overgangsadapter, hvori de faste deklinationsaksler på tubus kunne monteres.

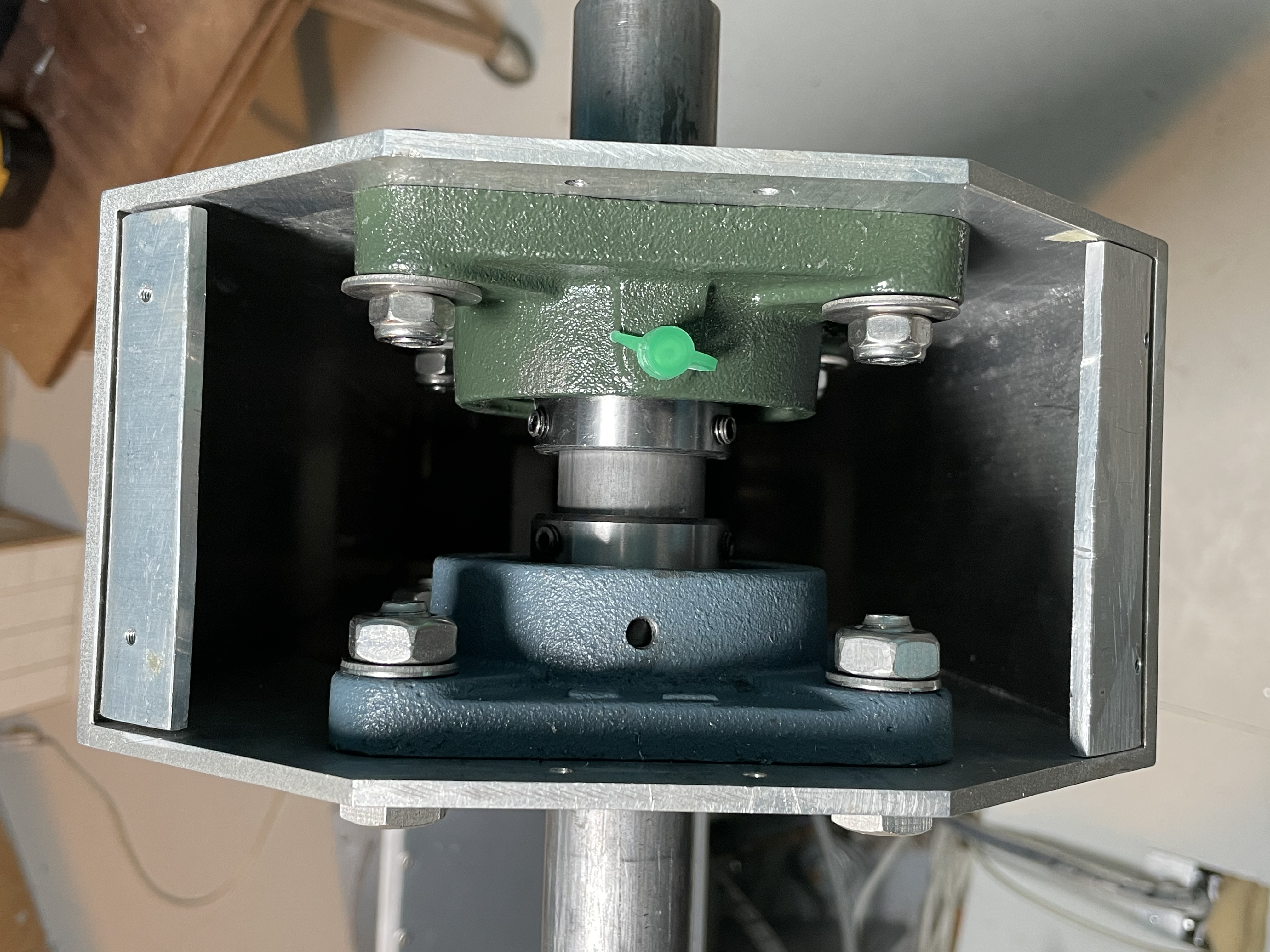

Det viste sig desværre, at friktionen i lejerne varierede en del, så der blev i stedet købt et par flangelejer, der er beregnet til en 30 mm tyk aksel.

Gaffel er senere blevet modificeret, så kulfibertubus kan monteres.

RA-drevet

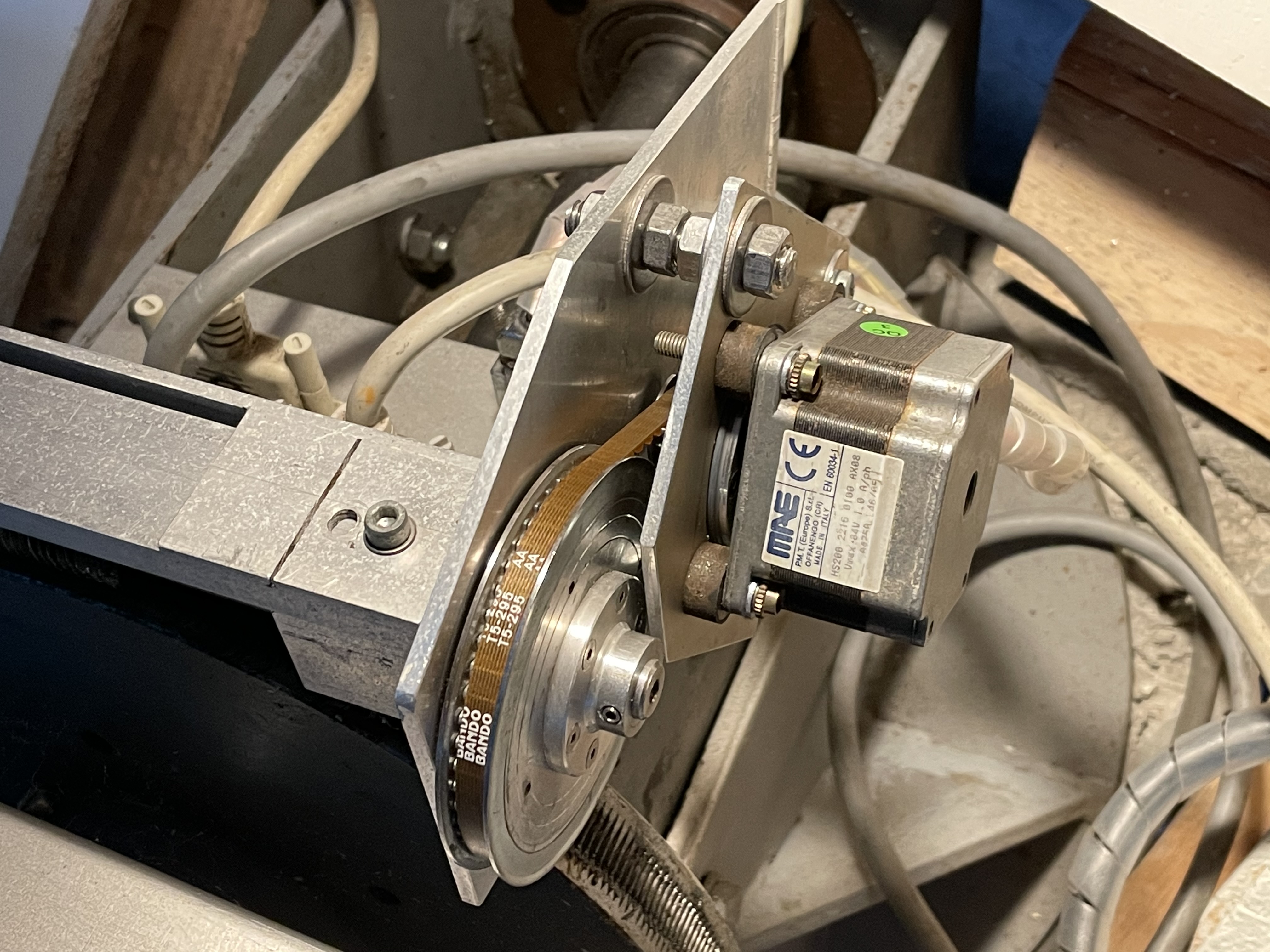

RA-drevet har gennem tiden undergået flere modifikationer. De fleste har været forsøg på at dæmpe støjen fra stepmotoren.

I forbindelse med den seneste modifikation er der brugt vibrationsdæmpende motorophæng, og de har dæmpet støjen fra motoren markant.

Der er lavet 10 mm gevind i toppen af timeakslen, og en M10 bolt holder akslen fast til toppladen.

I øvrigt blev gaflen malet med farven Zermatt silber, som er en Porschefarve.

Da den nye kulfibertubus skulle monteres, blev der monteret yderligere to flangelejer i gaflen for at gøre deklinationen mere stabil.

Før den nye tubus kunne monteres, skulle gaffelbenene skubbes 60 mm ned i den underliggende gaffelkonstruktion. Da vi i sin tid skulle have plads til 12,5 ” f:5 tubus med tilhørende gaffel i den gamle kuppel, måtte vi gå på kompromis mht. placeringen af deklinationsakslen. Dette betød, at tubus ikke umiddelbart var i balance omkring deklinationsakslen, men at vi var nødt til at anbringe et kontralod på den øvre del af tubus.

Da vi i 2010 opsatte den nye kuppel, muliggjorde dens større mål, at vi kunne flytte deklinationsakslen længere tilbage på tubus, og at gaffelbenene af den årsag kunne gøres kortere. Denne modifikation blev dog ikke indført på den gamle tubus, og betongaflen, så da vi købte vores SkyWatcher 80 mm ED, blev den anbragt så langt fremme på tubus, at vi kunne udelade kontraloddet yderst på tubus.

På den nye tubus er deklinationsakslen placeret ca. 1/3 af tubuslængden fra bunden af tubus. Der skal monteres guidekikkert, og vores Apolar 125 (Gorba) skal der også være plads til. Nu er der ikke tale om et fuldtykkelsesspejl, så vægten af det nye 14,5 ” hovedspejl, ligger omkring de 8 kg. Dertil kommer, at spejlcellen er den del lettere, da den består af en kulfiberbeklædt sandwichkonstruktion. I den anden ende vil der være et sekundærspejl med en diameter på 90 mm, og spideren hertil er også i letvægtsklassen.

Umiddelbart betyder disse ting, at guidekikkert skal placeres længere tilbage på tubus, men vi slipper ikke for at montere et kontralod under tubus som modvægt til guidekikkert og Gorba.

I begge tilfælde går øvelsen ud på, at få tyngdepunktet til at ligge i midten af deklinationsaksen. Hvis det ikke gør det, vil tubus ikke være i balance ved varierende deklinationer og retninger. Det er mest hensigtsmæssigt, at der er en mindre ubalance, da drevene kører mest præcist, når snekkehjulene har et vist tryk mod snekkerne.

Gaffelbenene kunne skubbes de 60 mm ned i underparten efter at alle skruerne var demonteret. Der blev boret nye huller i profilerne, og der blev lavet nye M4 gevind.

Udskæringen i siden af aluprofilerne blev skåret større.

Lejerne skulle så lines op, så deklinationsakslen var vinkelret på RA-akslen. Vi brugte laserkollimatoren, og ved at rotere røret, kunne den lines præcist op. Ved at rotere gaflen en halv omgang og justere laseren, kunne vi se, om laserpletten ramte de samme sted på kuppelvæggen.

Det viste sig, at opmålingen havde været præcis, så laserpletten endte det samme sted ved de to målinger.

fortsættes....